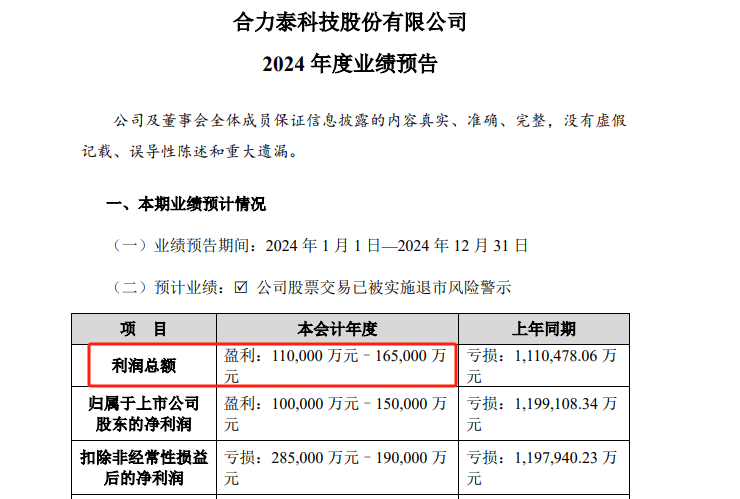

在我們所加工的模切件當(dāng)中,經(jīng)常會(huì)遇到EVA泡棉加工,,一般厚度會(huì)有1-2mm,,最后的都有可能達(dá)到5個(gè)mm,對于這種泡棉的加工,,在生產(chǎn)作業(yè)過程中,,肯定會(huì)遇到很多這樣或那樣的問題。那么我們經(jīng)常遇到的問題主要表現(xiàn)為以下三點(diǎn):

1,、泡棉沖切過程中容易出現(xiàn)斜邊(圓刀模切斜邊更大),;

2、這些厚度泡棉的沖切過程中容易產(chǎn)生碎屑粉塵,;

3,、對于一些孔狀產(chǎn)品,難以排廢(小孔孔徑過小,泡棉厚度較大,,排廢不易實(shí)現(xiàn)),;

這個(gè)是我們在EVA泡棉作業(yè)過程遇到的一些很普遍的現(xiàn)象,下面,,小編就圍繞以上三點(diǎn)常見問題點(diǎn)進(jìn)行分析,,并給出相關(guān)的解決方案;我們就EVA泡棉本身的特性為大家做一個(gè)簡單的介紹:EVA泡棉厚度高,,有一定的彈性,,彈性限度低,容易起粉塵,。由于EVA泡棉具有以上特性,,導(dǎo)致在EVA泡棉在模切加工過程中會(huì)出現(xiàn)前面我們所講過的三個(gè)基本問題;

一,、斜邊問題

首先,,關(guān)于模切沖切過程中容易出現(xiàn)的斜邊,導(dǎo)致此種問題產(chǎn)生的原因在于:泡棉厚度高,,在沖切過程,,泡棉擠壓后沖切,泡棉帶面擠壓形成的斜邊,,對于解決此類問題的主要方法為刀具的選擇來改變,。

通常我們使用的模切刀具為雙斜邊切口刀具,進(jìn)行沖切作業(yè),。那么在此為保證有效的減小斜邊的產(chǎn)生,,我們使用單鋒刀,內(nèi)直外斜進(jìn)行沖切,,能夠有效的減少泡棉斜邊的產(chǎn)生,。

同時(shí)對于結(jié)構(gòu)相對簡單的EVA泡棉模切件,我們采用分條,、分邊,、跳切的方式來減少影響產(chǎn)生斜邊的因數(shù),從而達(dá)到規(guī)避斜邊問題,。對于一些結(jié)構(gòu)稍微復(fù)雜的產(chǎn)品,,我們可以采用進(jìn)行刀線分解的方式?jīng)_切,不做閉合刀線,,多導(dǎo)線重疊的方式,,減少泡棉沖切過程中的擠壓應(yīng)力,來達(dá)到減少泡棉斜邊的問題,。

二,、碎屑粉塵

其次,,關(guān)于EVA泡棉碎屑粉塵的問題,造成此種問題產(chǎn)生的根本原因在于泡棉本身的特性引起的,,由于泡棉韌性低,,組成結(jié)構(gòu)為發(fā)泡材料,所有在沖切過程中,,因?yàn)榈毒叩姆磸?fù)作用,,碎屑泡棉顆粒容易形成粉塵,漂浮在空中,。對于一些有潔凈要求的模切作業(yè),,解決此類問題的方法有多種,一般常見的有噴灑脫模劑,,而產(chǎn)線上經(jīng)常用的方法為在EVA泡棉表層復(fù)合一層OPP保護(hù)膜來解決這種問題,。當(dāng)然,這樣解決可能會(huì)造成一些輔料的浪費(fèi),。

三,、排廢難

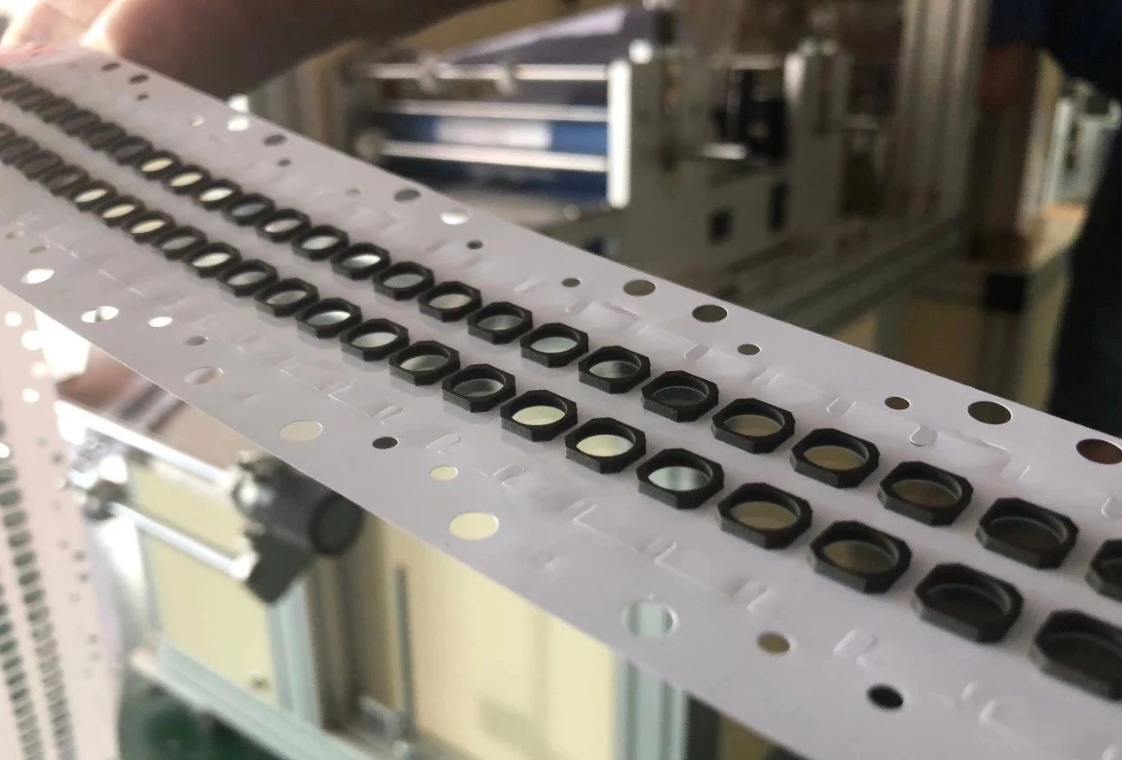

第三,關(guān)于孔狀廢了的排廢難的問題,,其實(shí)造成此類原因的最根本原因也是在于泡棉太厚,同時(shí)孔徑小引起排廢過程中,,廢料難以提取造成的,。一般傳統(tǒng)的做法是在模切機(jī)模座外面做一套頂針治具來進(jìn)行排廢,通過頂針將孔狀廢料頂出,,進(jìn)行下落料排廢,。但是此種排廢方法操作不好,容易劃傷泡棉,,造成產(chǎn)品不良,。圓刀上面常用的方法為提取刀進(jìn)行提取排廢作業(yè)。今天對于這類問題的產(chǎn)生,,小編給出一個(gè)比較好的作業(yè)方案,,就是上異步作業(yè)方案。

四,、解決方案-上異步作業(yè)

第四,,上異步作業(yè)方案的好處;上異步大家都知道,,通過將上層材料進(jìn)行異步拉料,,和下層材料同步模切的方式,達(dá)到節(jié)省材料的目的,。這里,,我們通過上異步的方式,,將泡棉和托底膜進(jìn)行分開拉料作業(yè),不但可以節(jié)省泡棉材料,,在實(shí)際的作業(yè)過程中,,上層料帶被收走的同時(shí),泡棉外框廢料也同時(shí)被收走,,同時(shí)由于應(yīng)力的作用,,斜邊也會(huì)得到很大的改善。再者,,通過這種作業(yè)方式,,基本的粉塵問題也得到了有效的解決。

以上為EVA泡棉沖切作業(yè)過程中的三個(gè)基本問題點(diǎn)的介紹及解決辦法說明,,各位大神如有不同的見解或者更好的作業(yè)方法,,歡迎隨時(shí)留言探討交流。