聚乙烯薄膜作為一種由聚乙烯顆粒制成的薄膜材料,具有防潮性和透濕性小的特性,,目前已在醫(yī)療衛(wèi)生,、包裝、建筑,、農業(yè),、電子產品等多個領域被廣泛應用,那你是否真的了解聚乙烯薄膜呢,?你知道聚乙烯薄膜又稱什么嗎,?聚乙烯薄膜加工方式有哪些?各種加工方式的優(yōu)缺點是什么,?今天小編就帶大家一起盤點聚乙烯薄膜的知識,,從聚乙烯薄膜是什么材料、聚乙烯薄膜有哪些特點,、聚乙烯薄膜加工方式有哪些四個維度一起了解聚乙烯薄膜,。

一、什么是聚乙烯薄膜

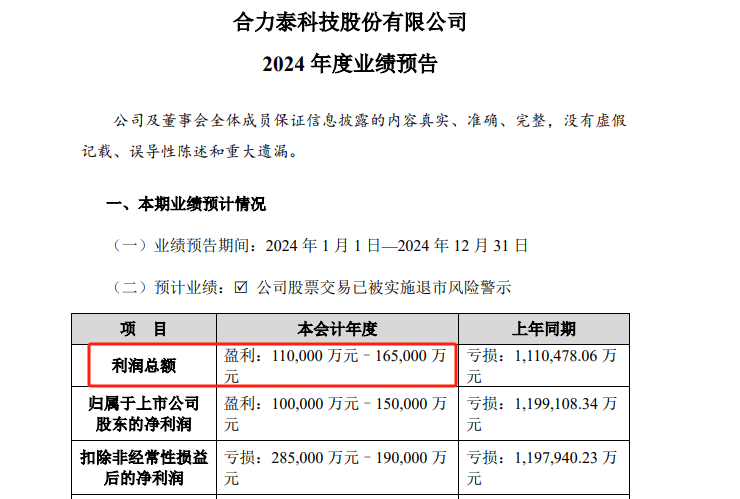

聚乙烯薄膜又稱PE膜,,是由聚乙烯這種高分子聚合物加工而成,。聚乙烯(Polyethylene,簡稱 PE)是乙烯經聚合制得的一種熱塑性樹脂,。乙烯分子在特定的聚合條件下,,通過打開雙鍵,相互連接形成長鏈狀的大分子結構,,這便是聚乙烯的基本形態(tài),。而PE膜則是將這種聚乙烯樹脂進一步加工,,通過吹塑,、流延等工藝制成具有一定厚度和寬度的薄膜狀材料。

二,、聚乙烯薄膜有哪些特點

聚乙烯薄膜是以聚乙烯為原料制成的一種薄型塑料薄膜,,具有以下特點:

1.柔韌性強:聚乙烯薄膜具有良好的柔韌性和拉伸性,可被拉伸,、彎曲和折疊而不易破裂,,適合于包裝不同形狀和大小的物品。

2.耐熱性好:聚乙烯薄膜具有較高的耐熱性,,可以承受較高溫度而不變形或溶化,,適合于包裝熱食品或需要高溫消毒的物品,。

3.防潮防水:聚乙烯薄膜具有很好的防潮和防水性能,能有效地阻擋水分和濕氣的滲透,,保護被包裝物品免受潮濕和受損,。

4.抗氧化性:聚乙烯薄膜具有較好的抗氧化性,可以有效地抵抗氧氣的侵入,,延緩物品的氧化和變質,,保持物品的新鮮和品質。

5.透明度高:聚乙烯薄膜具有較高的透明度,,可以清晰地展示被包裝物品的外觀和質量,,增加商品的吸引力。

6. 易加工與印刷:聚乙烯薄膜易于加工和印刷,,可以通過熱封,、切割、壓花等方式進行加工,,并且可進行多種形式的印刷,,以實現各種個性化包裝需求。

三,、聚乙烯薄膜加工方式有哪些,?各有什么優(yōu)勢和劣勢

聚乙烯薄膜加工方式主要有吹塑法和流延法,下面我們一起來看下各自的優(yōu)勢和劣勢,。

1,、吹塑法

優(yōu)勢:

設備簡單:吹塑法的設備相對來說比較簡單,投資成本較低,。它主要由擠出機,、吹脹裝置、牽引裝置,、收卷裝置等組成,。

薄膜性能好:通過吹塑工藝生產的薄膜具有良好的拉伸性能和韌性。這是因為在吹脹過程中,,薄膜在縱橫兩個方向上都得到了拉伸,,使分子鏈取向排列,從而提高了薄膜的機械性能,,適用于對強度要求較高的包裝用途,。

產品多樣性:能夠生產多種規(guī)格的薄膜,如可以方便地調整薄膜的寬度,、厚度等參數,。而且可以通過改變吹脹比等工藝參數,生產出不同性能和用途的薄膜,例如生產用于農業(yè)覆蓋的較厚薄膜,,或者用于食品包裝的較薄薄膜,。

劣勢:

厚度均勻性差:與流延法相比,吹塑法生產的薄膜厚度均勻性稍差,。由于吹塑過程中薄膜是在圓周方向上吹脹成型,,受到空氣流動、冷卻速度等多種因素的影響,,薄膜圓周方向的厚度可能會出現一定的波動,。

生產速度相對較慢:吹塑法的生產速度一般不如流延法快。這是因為吹塑過程包括吹脹,、冷卻等多個環(huán)節(jié),,每個環(huán)節(jié)的速度都有一定限制,例如吹脹過程需要一定的時間來使薄膜達到合適的尺寸和性能,,這就影響了整體的生產效率,。

2、流延法

優(yōu)勢:

厚度均勻:流延法生產的薄膜厚度均勻性非常好,。在流延過程中,,聚合物熔體通過扁平的模頭擠出,在冷卻輥上迅速冷卻形成薄膜,,這種成型方式使得薄膜在寬度方向上的厚度分布比較均勻,,能夠精確控制薄膜的厚度,對于一些對厚度精度要求較高的應用場景(如電子包裝等)非常合適,。

生產速度快:具有較高的生產速度,,能夠實現大規(guī)模、高效率的生產,。因為流延工藝相對簡單流暢,,熔體擠出后能快速冷卻定型,并且可以連續(xù)不斷地進行生產,,所以在單位時間內能夠生產出更多的薄膜產品,。

透明度高:生產出的薄膜透明度高,光澤度好,。這是由于流延法生產過程中,,薄膜快速冷卻,使得結晶度相對較低,,分子鏈排列較為規(guī)整,,從而減少了光線的散射,,使薄膜具有良好的光學性能,,適用于需要高透明度包裝的產品,如食品、日用品等,。

劣勢:

設備復雜:流延法的設備比較復雜,,投資成本高。它需要高精度的擠出機,、特殊的流延模頭,、冷卻輥等部件,并且這些設備的維護和操作需要較高的技術水平,。例如,,流延模頭的設計和制造精度要求很高,一旦出現故障,,維修和調試的難度較大,。

產品拉伸性能差:相較于吹塑法,流延法生產的薄膜在拉伸性能方面稍差,。由于其成型過程沒有吹塑法那樣在縱橫兩個方向上的拉伸作用,,分子鏈的取向程度相對較低,所以在拉伸強度和韌性方面可能不如吹塑法生產的薄膜,,后道加工上會面臨挑戰(zhàn),。

作為重要的加工方式之一,吹膜法全稱應為擠出吹塑法,,是把聚乙烯樹脂經擠出機塑化后,,在成型薄壁管模具中擠出,然后通入壓縮空氣,,將其吹脹,,同時通過牽引機架上的牽引輥夾緊縱向牽伸,風冷卻環(huán)將冷風吹向膜外表面,,使膜泡冷卻,,并在牽引膜泡周圍空氣中繼續(xù)冷卻下定型,被人字板壓疊,,最后卷曲切割成膜卷,。

一般吹塑薄膜擠出成型一共有3種方案:上吹法、下吹法,、平吹法,。聚乙烯一般采用上吹法和平吹法。上吹法的示意如圖1所示,,這種生產線布置占地面積小,,操作方便,泡管運行平穩(wěn),,可生產大折徑薄膜,。

擠出吹膜的工藝參數

(1)螺桿

聚乙烯吹膜機組的主機是單螺桿擠出機,,生產吹塑薄膜的折徑大小不同,擠出機的規(guī)格也不同,。

螺桿分為加料段L1,、熔融段(壓縮段)L2、均化段L3,。在螺桿總長L 中各段比例為:

目前采用的新型螺桿結構有:屏蔽型帶銷釘混煉型螺桿和波狀型帶銷釘混煉型螺桿,。

吹塑規(guī)格與螺桿規(guī)格關系

吹塑規(guī)格與螺桿規(guī)格關系

采用屏蔽型螺桿,當熔融物料經過熔融段后部至均化段上的屏障混煉段時,,被分成多股料流進入該段的進料槽,,熔料和粒度小于屏障間隙的未溶物料越過屏障棱進入出料槽。在剪切力作用下,,塑化不良的小顆粒被熔融,,并使進出料槽的物料做渦狀環(huán)流運動進一步混合和均化。

波狀螺桿段設在熔融段后半部至均化段上,,物料在螺槽深度呈周期性變化的流道中流動,,通過波峰時受到強烈擠壓和剪切;流入波谷時,,物料膨脹,、松弛。因此,,能促進不同組分和同一組分各部分物料的熔融和均化,。

銷釘混煉段設在均化段末端。在沒有螺棱的螺桿芯軸表面按一定排列方式設置一定數量的銷釘,,能使熔料各部位流動方向發(fā)生變化,,經過多次分流與匯合而達到充分混合與均化的要求。

(2)擠出溫度

從分子運動學角度來說,,流動性好壞與內摩擦,、擴散、取向等有關,,溫度對流動性有很大的影響,。當溫度升高時,體積膨脹,,分子間相互作用減小,,鏈段活動能力增加,流動性變好,。HDPE擠出吹塑的溫度通常為170~220℃,。加工溫度過低,熔體表面粗糙,,但耐垂延性好,;加工溫度過高,,表面光澤好,,但型坯下垂嚴重,,壁厚不均,;芯模與口模溫度應盡可能相同,芯模溫度高時,,型坯會向外翻卷,,反之型坯向里翻卷。

(3)擠出速度

擠出速度過快,,會出現熔體波動及鯊魚皮現象,。而且擠出速度越大,型坯離模膨脹越大,,型坯直徑與壁厚也越大,,若冷卻不足則可能導致制品翹曲,而其中冷卻時間因素往往大于冷卻溫度,。將冷卻時間延遲1~2s就有可能解決此問題,。若夾斷處破裂則表明溫度過低,但也可能是合模速度太快造成的,。鯊魚皮現象與擠出速度有關,,不適當的擠出速度會造成熔體破裂,可通過改變擠出速率進行調整,。若連續(xù)擠出,,生產上一般采取逐步降低擠出壓力或放慢擠出速度的方法,直到制品恢復正常,。

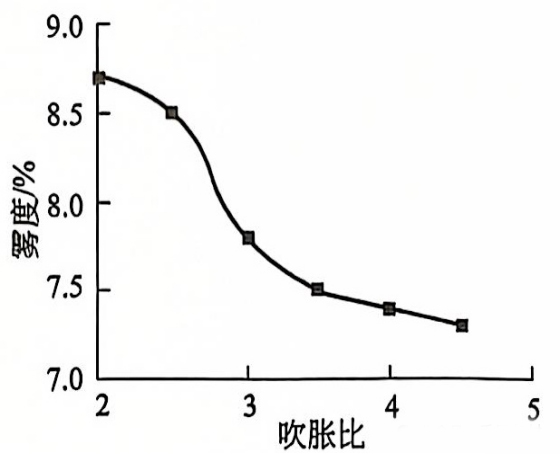

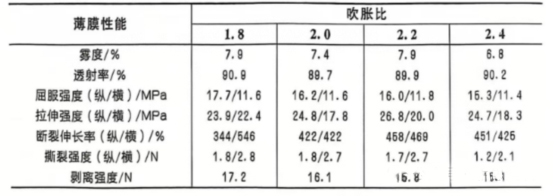

(4)吹脹比

隨著吹脹比的增加,。薄膜霧度下降。這是因為提高吹脹比,,膜泡隨之脹大,使熔融樹脂中高相對分子質量部分可以得到較好的塑化,,利于薄膜縱橫延伸,,薄膜表面更趨平滑,從而降低了薄膜霧度,。在試驗過程中發(fā)現:吹脹比太?。ㄈ鐬?.0)時,,不僅薄膜的霧度偏高,還會因分子的取向作用造成薄膜橫向拉伸強度偏低,;而吹脹比太大(如為4.5)時,會引起膜泡蛇形擺動,,使薄膜產生褶皺。

吹脹比對薄膜霧度的影響

吹脹比對LDPE薄膜力學和光學性能的影響

(5)牽伸比

由下圖可以看出,,隨著牽伸比的增加,薄膜霧度呈上升趨勢,。這是因為提高牽伸比,,實際上是加快了牽伸速度,,相對縮短了LDPE分子的松弛時間,,使熔融樹脂在冷卻固化前不能得到充分松弛,,造成薄膜凹凸不平,從而導致霧度上升,。但在試驗過程中發(fā)現:牽伸比太小(如為3.0)時,,由于分子的取向作用小而造成薄膜縱向拉伸強度偏低;而牽伸比太大(如為5.5)時,,薄膜的薄厚均勻度難以控制,經常將薄膜拉斷,。

牽伸比對薄膜霧度的影響

(6)口模間隙

口模間隙是指模具中的口模與芯棒裝配后,,兩零件內徑和外徑的表面間距h,。是制品厚度,、吹脹比和牽伸值三者的乘積,。一般LDPE的口模間隙為0.5~1.00mm,,HDPE的口模間隙為1.20~1.50mm,。

(7)吹氣壓力與速度

吹氣同時起到吹脹與冷卻的作用,吹氣體積速度越大,,則型坯吹氣時間越短,可使制品壁厚均勻,,但吹氣速度過大,,進氣處易形成局部真空,,容易造成制品癟陷。

(8)模溫和冷卻時間

模具切口一般都采用強度較高的工具鋼和軸承鋼制成,,因此截坯口部及底部必須有良好的冷卻,。模具溫度過高則冷卻不足,,截坯口處制品容易變薄,,制品收縮率太大從而引起脫膜變形和表面無光澤,;反之如果溫度過低,,則截坯口急驟冷卻,,無延展性,其他部位變?。蝗衾鋮s時間足夠長,,模溫對制品成型收縮率的影響將變小,。如在潮濕的夏季,,由于模溫過低(低于露點),,水氣就會在模具表面凝結即模具發(fā)生“出汗”現象,雖然通過提高模具溫度,,延長冷卻時間可以解決此問題,,但影響生產效率,,因此生產上一般可采取在模具周圍設一個“圍墻”,放入除濕器吸掉水分的方法以防止水氣在模具表面凝結,。